GB/T9978.1-2008 "건축 구성 요소 내화성 테스트 방법 파트 1: 일반 요구 사항" 장 및 6장 요구 사항, GB/T14907-2018 "강철 구조용 방화 코팅" 테스트 표준, GBJ17-2003 "강철 구조 설계 코드" 표준 요구 사항, GA_T714-2007, GB/ T9779-1988 적층 건축 코팅.

기술 매개변수:

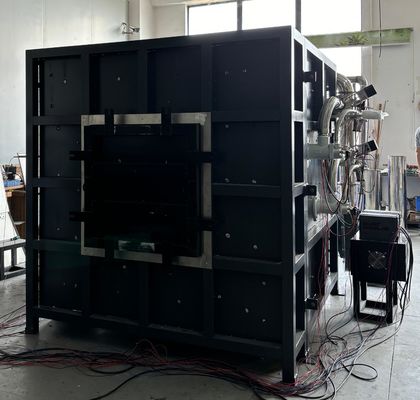

1.장비 구성:내화성 테스트 수평 용광로, 연소 제어 섹션, 가스 섹션 및 감압 시스템, 감압 및 측정 시스템, 배기 가스 배출 시스템, 샘플 테스트 스탠드, 가스 흐름 시스템, 온도 측정 시스템(용광로 온도 데이터 수집 시스템, 테스트 구성 요소 온도 수집 시스템), 배기 밸브 시스템 및 전용 테스트 소프트웨어.16비트 고정밀 데이터 수집 모듈을 사용하여 온도, 압력, 유량 등 다양한 채널에서 다양한 데이터를 수집합니다. 연소 중의 실제 정보를 마이크로컴퓨터 분석, 처리 및 제어를 통해 실시간으로 재현하고, 마이크로컴퓨터 분석 및 판단을 통해 결과를 직접 얻습니다. 전체 기계는 고품질 부품을 채택하여 시스템의 고품질, 고속 작동 및 진보성을 보장합니다.

2.용광로 구조:4층 구조를 채택하고 있으며, 내부 층은 1300℃, 외부 층은 실온입니다. 외부에서 내부로, 다음과 같습니다. 첫 번째 층은 스테인리스 스틸 쉘이고, 두 번째 층은 강철 구조 프레임입니다. 세 번째 층은 고온 벽돌로 둘러싸여 있습니다. 네 번째 층은 1700℃까지 견딜 수 있는 고온 세라믹 면입니다.

3. 버너:60-80kw의 전력을 가진 두 세트의 고압 버너가 사용되며, 용광로 내부의 온도 피드백에 의해 형성된 공기-연료 비율 제어 및 폐쇄 루프 제어가 있습니다. 가스 밸브와 공기 밸브는 최상의 연소 효과를 얻기 위해 자동으로 조정할 수 있습니다. 안전을 위해 버너 선택 및 구성 요소는 모두 유명 브랜드에서 가져온 것입니다.

4. 온도 측정 시스템:

용광로 열전대: 용광로는 GB/T9978.1 및 GB/T 16839.1의 5.5.1.1 요구 사항을 충족하는 2.0mm의 와이어 직경을 채택합니다. 4개의 K형 니켈 크롬 니켈 실리콘 열전대, 외부 덮개에 내열 스테인리스 스틸 슬리브, 중간에 내열 재료가 채워져 있으며, 단단한 재료 옥관 덮개로 만들어진 스테인리스 스틸 튜브 슬리브, 덮개의 핫 엔드에서 25mm 이상 연장되고 1250℃ 이상의 온도 저항.

후면 화재 표면 온도 측정:샘플 뒷면에 8개의 열전대가 있으며, 그 중 4개는 구리판 열전대(두꺼운 쪽에 0.5mm 와이어 직경 열전대 용접)로, 직경 12mm, 직경 0.2mm의 둥근 구리 시트에 용접되어 GB/T 16839.1 표준에 지정된 K형 니켈 크롬 니켈 실리콘 열전대의 요구 사항을 충족합니다. 각 구리 시트에는 밀도가 900kg/m3 ± 100 kg/m3인 30 * 30 * 2(± 0.5) mm 석면 절연 패드가 장착되어 있습니다. 열 계수는 0.117-0.143W/(m.k)이며 GB/T9978.1의 5.5.1.2 요구 사항을 충족합니다. 또한 다른 4개의 위치의 외경은 1mm입니다. 고정밀 K형 열전대, 절연 효율 테스트를 위해 샘플 뒷면에 매립할 수 있습니다.

이동식 테스트 온도:GB/T9978.1-2008의 요구 사항을 충족합니다. 1개의 휴대용 적외선 측정기를 사용하여 후면 화재 표면의 각 지점의 표면 온도를 측정합니다.용광로 온도 수집: K형 장갑 열전대가 선택됩니다. 1250℃ 이상의 고온 저항; 용광로 온도 데이터 수집 시스템은 실시간 곡선 및 과거 곡선 저장 기능뿐만 아니라 열전대 개방 회로 및 단락 경보 기능도 갖추고 있습니다.환경 온도 측정:장비에는 테스트를 위해 외경 3MM의 스테인리스 스틸 장갑 열전대가 장착되어 있습니다. 주변 온도를 확인하고 GB/T 16839.1에 지정된 K형 니켈 크롬 니켈 실리콘 열전대를 준수합니다.

5. 압력 측정 시스템: 용광로 압력 측정: 측정 범위 0-100Pa; 프랑스산 수입 차압계를 사용하며, 측정 정확도가 ± 0.5Pa인 T자형 측정 프로브입니다. 과압 보호 기능이 장착되어 있어 용광로 압력이 100Pa를 초과하면 프로그램 과압 보호를 실행하고, 가스 공급을 중단하고, 테스트를 종료합니다. GB/T9978.1-2008 표준을 준수합니다.용광로 내부의 압력은 1분마다 기록되며, 기록 장비의 정확도는 1초입니다. 데이터 수집 속도는 초당 3회입니다. 용광로 압력 제어 및 데이터 수집, 2장의 다양한 표준 및 연기 배출 시스템 제어 회로의 요구 사항에 따라 용광로 압력의 실시간 제어 보장.

T자형 측정 프로브: SUS310S 고온 저항 스테인리스 스틸 튜브를 사용하여 용광로 내부에서 용광로 외부로 용광로 벽을 통과하며 용광로 내부와 외부의 압력은 동일한 수준으로 유지됩니다.압력 변환기: 프랑스 Kaimao 고정밀 압력 센서. 실험 시작 후 5분 이내에는 15Pa ± 5Pa이고, 10분 후에는 17Pa ± 3Pa입니다.

6. 감압 시스템: 6.1 용광로 벽의 후면에 연기 배출 구멍이 설치되어 연기 배출 파이프에 연결되어 용광로 내부의 연기를 배출하여 용광로 내부의 압력을 제어합니다. 용광로 내부의 공기 공급 및 배기는 0.3kw 강력한 팬과 주파수 변환기에 의해 제어되며, 공기량은 연소, 압력 및 연기 배출의 요구 사항을 충족하기 위해 컴퓨터 프로그램에 의해 자동으로 제어됩니다. 6.2감압 파이프라인: 용광로 내부는 1300℃까지 견딜 수 있는 직경 300mm의 고온 저항 SUS310S 스테인리스 스틸 파이프로 만들어졌습니다. 용광로 외부에는 5mm의 벽 두께의 용접 파이프를 사용합니다. 6.3감압 전원: AC220, 0.3kw 고온 저항 고압 팬; 6.4 용광로 압력 제어 및 데이터 수집, 용광로 압력은 위의 표준 요구 사항에 따라 연기 배출 시스템과 제어 루프를 형성하여 실시간 제어를 보장할 수 있습니다.

귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!  귀하의 메시지는 20-3,000 자 사이 여야합니다!

귀하의 메시지는 20-3,000 자 사이 여야합니다! 이메일을 확인하십시오!

이메일을 확인하십시오!